Realizando solución de problemas e reparaciónsPCBpode estender a vida útil dos circuítos. Se se atopa un PCB defectuoso durante oMontaxe PCBProceso, a placa PCB pódese reparar en función da natureza do mal funcionamento. A continuación móstranse algúns métodos para solucionar problemas e reparación de PCB.

1. Como realizar o control de calidade no PCB durante oproceso de fabricación?

Normalmente, as fábricas de PCB teñen equipos especializados e procesos esenciais que permiten o control de calidade dos PCB durante todo o proceso de fabricación.

1.1.Inspección aoi

A inspección AOI escanea automaticamente para compoñentes que faltan, desprazamentos de compoñentes e outros defectos no PCB. AOI Equipment usa cámaras para capturar varias imaxes do PCB e compáles con placas de referencia. Cando se detecta un desaxuste, pode indicar posibles erros.

1.2. Probas de sonda de voo

A proba de sonda de voo úsase para identificar circuítos curtos e abertos, compoñentes incorrectos (diodos e transistores) e defectos na protección do diodo. Pódense usar varios métodos de reparación de PCB para corrixir os pantalóns curtos e os compoñentes.

1.3.Probas FCT

FCT (proba funcional) céntrase principalmente na proba funcional de PCB. Os parámetros de proba son normalmente proporcionados polos enxeñeiros e poden incluír probas de conmutador sinxelas. Nalgúns casos, poden ser necesarios software especializado e protocolos precisos. As probas funcionais examinan directamente a funcionalidade do PCB en condicións ambientais do mundo real.

2. Causas típicas do dano do PCB

Comprender as causas dos fallos do PCB pode axudarche a identificar os fallos de PCB rapidamente. Aquí tes algúns erros comúns:

Fallos de compoñentes: Substituír compoñentes defectuosos pode permitir que o circuíto funcione correctamente.

Superenriquecido: Sen unha xestión de calor adecuada, pódense queimar algúns compoñentes.

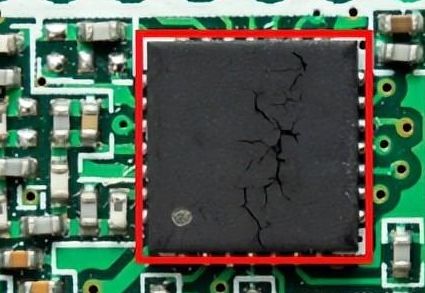

Danos físicos: Isto é principalmente causado por manexo áspero,

dando lugar a fisuras en compoñentes, xuntas de soldadura, capas de máscara de soldadura, rastros e almofadas.

Contaminación: Se o PCB está exposto a condicións duras, pódense corroecer rastros e outros compoñentes de cobre.

3. Como solucionar os fallos do PCB?

As seguintes listas son 8 métodos:

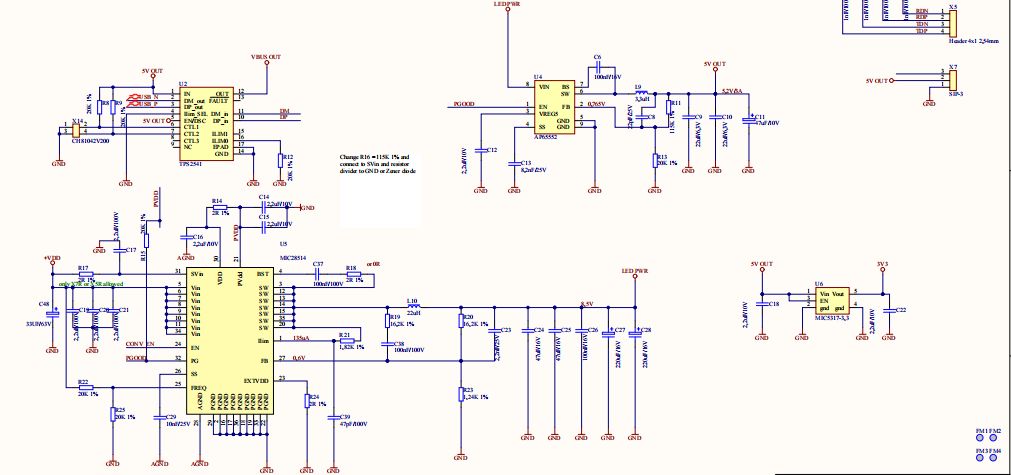

3-1. Comprender o esquema do circuíto

Hai moitos compoñentes no PCB, interconectados a través de rastros de cobre. Inclúe subministración de enerxía, chan e varios sinais. Ademais, hai moitos circuítos, como filtros, condensadores de desacoplamiento e indutores. Comprender isto é crucial para a reparación do PCB.

Saber como rastrexar o camiño actual e illar seccións defectuosas depende de comprender oEsquema de circuítos. Se o esquema non está dispoñible, pode ser necesario un enxeñeiro reverso o esquema baseado no esquema de PCB.

3-2. Inspección visual

Como se mencionou anteriormente, o superenriquecido é unha das principais causas dos fallos de PCB. Todos os compoñentes queimados, rastros ou xuntas de soldadura poden identificarse facilmente visualmente cando non hai entrada de potencia. Algúns exemplos de defectos inclúen:

- Componentes abultados/solapados/que faltan

- rastros descoloridos

- Xuntas de soldadura fría

- soldadura excesiva

- compoñentes tumbstonados

- almofadas levantadas/que faltan

- fendas no PCB

Todo isto pódese observar mediante inspección visual.

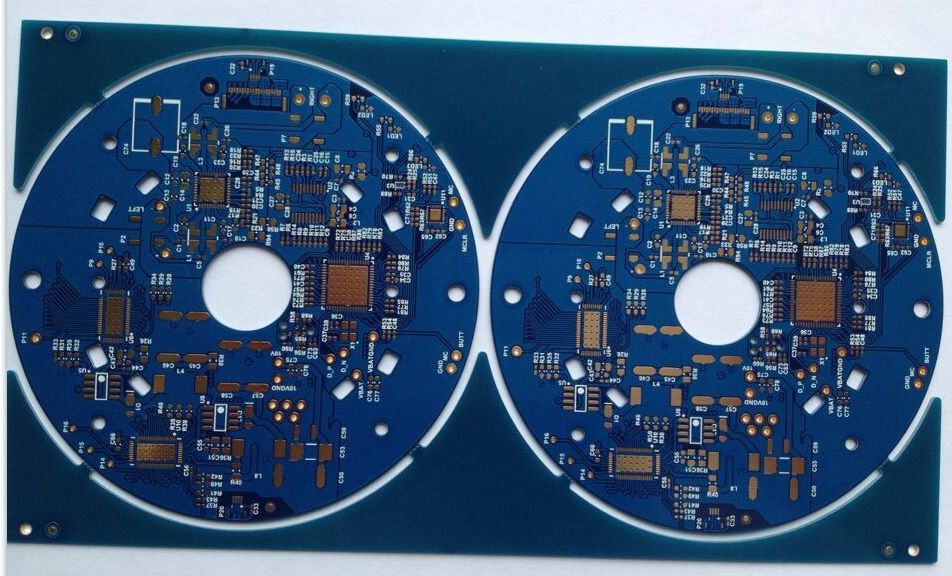

3-3. Comparar cun PCB idéntico

Se tes outro PCB idéntico cun funcionamento correctamente e o outro defectuoso, faise moito máis doado. Pode comparar visualmente compoñentes, aliñacións e defectos en rastros ou vías. Ademais, pode usar un multímetro para comprobar as lecturas de entrada e saída de ambas as placas. Os valores similares deberían obterse xa que os dous PCB son idénticos.

3-4. Illar compoñentes defectuosos

Cando a inspección visual non é suficiente, pode confiar en ferramentas como un multímetro ou unContador de LCR. Proba cada compoñente individualmente en función das follas de datos e dos requisitos de deseño. Os exemplos inclúen resistencias, condensadores, indutores, diodos, transistores e LEDs.

Por exemplo, pode usar a configuración do diodo nun multímetro para comprobar diodos e transistores. As unións do colector base e do emisor de bases actúan como diodos. Para deseños sinxelos de placas de circuíto, pode consultar circuítos abertos e curtos en todas as conexións. Simplemente configure o contador en modo de resistencia ou continuidade e continúe a probar cada conexión.

Ao realizar as comprobacións, se as lecturas están dentro das especificacións, considérase que o compoñente está funcionando correctamente. Se as lecturas son anormais ou superiores ao esperado, pode haber problemas co compoñente ou as xuntas de soldadura. Comprender a tensión esperada nos puntos de proba pode axudar á análise de circuítos.

Outro método para avaliar os compoñentes é a través da análise nodal. Este método consiste en aplicar tensión aos compoñentes seleccionados sen alimentar todo o circuíto e medir as respostas de tensión (resposta V). Identifique todos os nodos e seleccione a referencia conectada a compoñentes importantes ou fontes de enerxía. Use a lei actual de Kirchhoff (KCL) para calcular as tensións (variables) e verificar se estes valores coinciden cos esperados. Se hai problemas observados nun nodo particular, indica un fallo nese nodo.

3-5.Probando circuítos integrados

A proba de circuítos integrados pode ser unha tarefa substancial debido á súa complexidade. Aquí tes algunhas probas que se poden realizar:

- Identificar todas as marcas e probar a IC usando un analizador lóxico ou unosciloscopio.

- Comprobe se a IC está orientada correctamente.

- Asegúrese de que todas as xuntas de soldadura conectadas á IC estean en boas condicións de traballo.

- Avaliar a condición de calquera disipador de calor ou almofadas térmicas conectadas á IC para garantir a disipación adecuada da calor.

3-6. Proba de alimentación

Para solucionar problemas de alimentación, é necesario medir as tensións ferroviarias. As lecturas dun voltímetro poden reflectir os valores de entrada e saída dos compoñentes. Os cambios de tensión poden indicar problemas de circuíto potenciais. Por exemplo, unha lectura de 0V nun ferrocarril pode indicar un curtocircuíto na fonte de alimentación, dando lugar a un superenriquecido de compoñentes. Ao realizar probas de integridade de enerxía e comparar valores esperados con medicións reais, pódense illar as fontes de enerxía problemáticas.

3-7. Identificación de hotspots de circuíto

Cando non se poden atopar defectos visuais, pódese usar a inspección física a través da inxección de potencia para avaliar o circuíto. As conexións incorrectas poden xerar calor, que se pode sentir colocando unha man na placa de circuíto. Outra opción é usar unha cámara de imaxe térmica, que adoita ser preferida para circuítos de baixa tensión. Débense tomar precaucións de seguridade necesarias para evitar accidentes eléctricos.

Un método é asegurarse de que só usa unha man para a proba. Se se detecta un punto quente, cómpre arrefriarse e entón deberían comprobarse todos os puntos de conexión para determinar onde está o problema.

3-8. Solución de problemas con técnicas de probas de sinal

Para utilizar esta técnica, é crucial ter unha comprensión dos valores e formas de onda esperadas nos puntos de proba. As probas de tensión pódense realizar en varios puntos mediante un multímetro, osciloscopio ou calquera dispositivo de captura de forma de onda. Analizar os resultados pode axudar a illar erros.

4. Ferramentas necesarias paraReparación de PCB

Antes de realizar reparacións, é esencial reunir as ferramentas necesarias para o traballo, como di o dito: "Un coitelo contundente non cortará a madeira".

● É esencial unha táboa de traballo equipada con terra con terra, tomas de enerxía e iluminación.

● Para limitar os choques térmicos, os quentadores infravermellos ou os predeatro poden ser necesarios para precalentar a placa de circuíto.

● É necesario un sistema de perforación de precisión para a abertura de ranura e burato durante o proceso de reparación. Este sistema permite controlar o diámetro e a profundidade das ranuras.

● É necesario un bo ferro de soldadura para a soldadura para garantir as xuntas de soldadura adecuadas.

● Ademais, tamén pode ser necesaria a electroplación.

● Se a capa de máscara de soldadura está danada, terá que ser reparada. Nestes casos, é preferible unha capa de resina epoxi.

5. Precaucións de seguridade durante a reparación do PCB

É importante tomar medidas preventivas para evitar accidentes de seguridade durante o proceso de reparación.

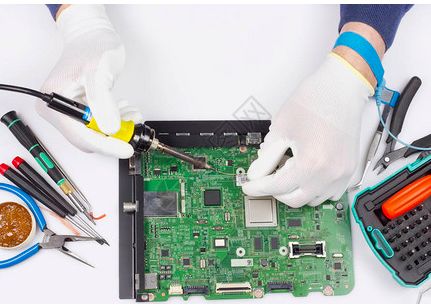

● Equipo de protección: ao tratar con altas temperaturas ou alta potencia, usar equipos de protección é obrigado. As lentes e luvas de seguridade deben usarse durante os procesos de soldadura e perforación para protexerse contra posibles riscos químicos.

Usar luvas mentres repara PCB.

● Descarga electrostática (ESD): Para evitar choques eléctricos causados por ESD, asegúrese de desconectar a fonte de enerxía e descargar calquera electricidade residual. Tamén pode usar pulseiras de terra ou usar alfombras antiestáticas para minimizar aínda máis o risco de ESD.

6. Como reparar un PCB?

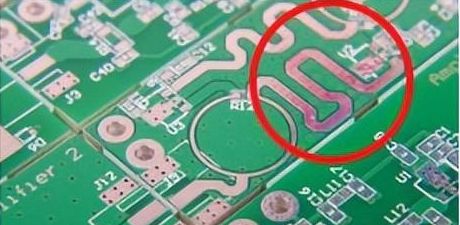

Os fallos comúns nun PCB adoitan implicar defectos en restos, compoñentes e almofadas de soldadura.

6-1. Reparación de rastros danados

Para reparar rastros rotos ou danados nun PCB, use un obxecto afiado para expoñer a superficie da traza orixinal e eliminar a máscara de soldadura. Limpar a superficie de cobre cun disolvente para eliminar os restos, axudando a conseguir unha mellor continuidade eléctrica.

Alternativamente, pode soldar fíos de jumper para reparar os rastros. Asegúrese de que o diámetro do fío coincida co ancho de rastro para unha correcta condutividade.

6-2.Substitución de compoñentes defectuosos

Substituíndo os compoñentes danados

Para eliminar os compoñentes defectuosos ou a soldadura excesiva das articulacións de soldadura, é necesario fundir a soldadura, pero hai que ter precaución para evitar xerar estrés térmico na superficie circundante. Seguindo os pasos seguintes para substituír os compoñentes no circuíto:

● Quenta as xuntas de soldadura rapidamente usando unha soldadura de ferro ou unha ferramenta de desolador.

● Unha vez que a soldadura estea derretida, use unha bomba desoladora para eliminar o líquido.

● Despois de eliminar todas as conexións, o compoñente será separado.

● A continuación, monta o novo compoñente e solucionalo no seu lugar.

● Recortar o exceso de lonxitude do compoñente que leva usando cortadores de arame.

● Asegúrese de que os terminais estean conectados segundo a polaridade requirida.

6-3. Reparación de almofadas de soldadura danadas

Co tempo en movemento, as almofadas de soldadura nun PCB poden levantar, corroír ou romper. Aquí tes os métodos para reparar as almofadas de soldadura danadas:

Almofadas elevadas: Limpe a zona cun disolvente usando un cotonete. Para vincular a almofada no seu lugar, aplique resina epoxi condutora na almofada de soldadura e presiona para abaixo, permitindo que a resina epoxi se cure antes de continuar co proceso de soldadura.

Almofadas de soldadura danadas ou contaminadas: Elimina ou corta a almofada de soldadura danada, expoñendo o rastro conectado raspando a máscara de soldadura arredor da almofada. Limpar a zona cun disolvente usando un cotonete. Na nova almofada de soldadura (conectada á traza), aplique unha capa de resina epoxi condutora e fíxoa no seu lugar. A continuación, engade resina epoxi entre a traza e a almofada de soldadura. Curao antes de continuar co proceso de soldadura.

Shenzhen Anke PCB Co., Ltd

2023-7-20

Tempo de publicación: xul-21-2023