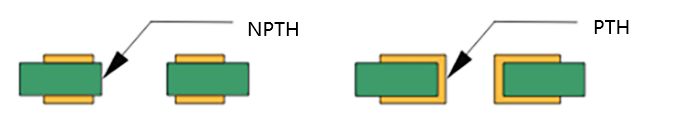

Os buracos encendidosPCBpódese clasificar en placas a través de buracos (PTH) e non placados a través de buracos (NPTH) en función de se teñen conexións eléctricas.

Plado a través do burato (PTH) refírese a un burato cun revestimento metálico nas súas paredes, que pode alcanzar conexións eléctricas entre patróns condutores na capa interna, capa exterior ou ambas dun PCB. O seu tamaño está determinado polo tamaño do burato perforado e o grosor da capa chapada.

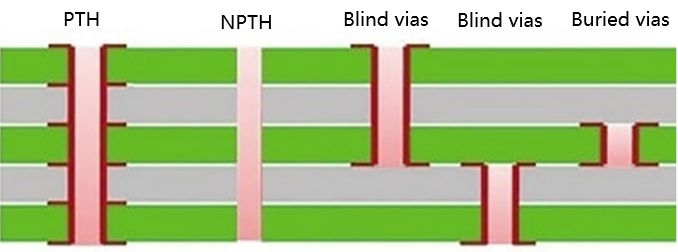

Non se inclinan a través de buracos (NPTH) son os buracos que non participan na conexión eléctrica dun PCB, tamén coñecido como buracos non metalizados. Segundo a capa que un burato penetra no PCB, os buracos pódense clasificar como buraco, enterrados por/burato e cegos a través do burato.

Os buracos penetran en todo o PCB e pódense usar para conexións internas e/ou posicionamento e montaxe de compoñentes. Entre eles, os buracos empregados para fixación e/ou conexións eléctricas con terminais de compoñentes (incluídos pinos e fíos) no PCB chámanse buracos de compoñentes. Os buracos empregados para as conexións de capas internas pero sen montar os cables de compoñentes ou outros materiais de reforzo chámanse a través de buracos. Hai principalmente dous propósitos para a perforación de buracos nun PCB: un é crear unha abertura a través do taboleiro, permitindo que os procesos posteriores formen conexións eléctricas entre a capa superior, a capa inferior e os circuítos de capa interna do taboleiro; O outro é manter a integridade estrutural e a precisión do posicionamento da instalación de compoñentes no taboleiro.

As VIAS cegas e as VIAS enterradas son amplamente utilizadas na tecnoloxía de interconexión de alta densidade (HDI) da PCB HDI, principalmente en placas de PCB de altas capas. As vías cegas conectan normalmente a primeira capa á segunda capa. Nalgúns deseños, as vias cegas tamén poden conectar a primeira capa á terceira capa. Ao combinar vías cegas e enterradas, pódense conseguir máis conexións e densidades de placa de circuíto máis elevadas de HDI. Isto permite aumentar as densidades de capas en dispositivos máis pequenos ao tempo que mellora a transmisión de enerxía. As vías ocultas axudan a manter as placas de circuíto lixeiras e compactas. Cegos e enterrados a través de deseños úsanse habitualmente en produtos electrónicos de deseño complexo, de peso lixeiro e de alto custo comoteléfonos intelixentes, tabletas eDispositivos médicos.

Vías cegasfórmanse controlando a profundidade de perforación ou ablación láser. Este último é actualmente o método máis común. O amoreamento de buracos vial fórmase mediante capas secuenciais. O resultado vía buracos pódese apilar ou escalonar, engadindo pasos de fabricación e proba adicionais e aumentando os custos.

Segundo o propósito e a función dos buratos, pódense clasificar como:

Vía buracos:

Son buracos metalizados empregados para conseguir conexións eléctricas entre diferentes capas condutivas nun PCB, pero non co propósito de montar compoñentes.

PS: A través de buracos pódese clasificar aínda máis en buraco, burato enterrado e buraco cego, dependendo da capa que o burato penetre no PCB como se mencionou anteriormente.

Buracos de compoñentes:

Utilízanse para soldar e arranxar compoñentes electrónicos complicados, así como para os buracos empregados para conexións eléctricas entre diferentes capas condutivas. Os buracos dos compoñentes son normalmente metalizados e tamén poden servir como puntos de acceso para conectores.

Buracos de montaxe:

Son buracos máis grandes no PCB empregados para asegurar o PCB a unha carcasa ou outra estrutura de soporte.

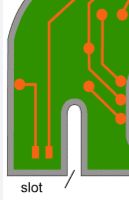

Buracos:

Formanse combinando automaticamente varios buracos individuais ou por freando rañuras no programa de perforación da máquina. Xeralmente úsanse como puntos de montaxe para pasadores de conectores, como os pasadores de forma oval dunha toma.

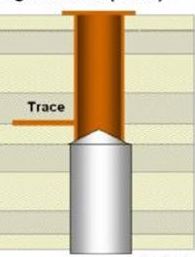

Buracos de retroceso:

Son buracos lixeiramente máis profundos perforados en buracos placados no PCB para illar o palillo e reducir a reflexión do sinal durante a transmisión.

Os seguimentos son algúns buracos auxiliares que os fabricantes de PCB poden usar noProceso de fabricación de PCBque os enxeñeiros de deseño de PCB deberían estar familiarizados:

● Localización de buratos son tres ou catro buracos na parte superior e inferior do PCB. Outros buracos do taboleiro están aliñados con estes buracos como punto de referencia para colocar pines e fixación. Tamén se coñecen como buracos de destino ou buracos de posición, prodúcense cunha máquina de buraco de destino (máquina de perforación óptica ou máquina de perforación de raios X, etc.) antes de perforar, e úsanse para colocar e fixar pasadores.

●Aliñamento da capa interiorOs buracos son algúns buracos no bordo da placa multicapa, que se usan para detectar se hai algunha desviación na placa multicapa antes de perforar dentro do gráfico do taboleiro. Isto determina se hai que axustar o programa de perforación.

● Os buracos de código son unha fila de pequenos buracos nun lado da parte inferior da tarxeta usada para indicar algunha información de produción, como o modelo de produto, a máquina de procesamento, o código do operador, etc. Hoxe en día, moitas fábricas usan no seu lugar a marca de láser.

● Os buracos fiduciais son algúns buracos de diferentes tamaños no bordo do taboleiro, usados para identificar se o diámetro da perforación é correcto durante o proceso de perforación. Hoxe en día, moitas fábricas usan outras tecnoloxías para este propósito.

● As pestañas rompedoras son buracos de chapa empregados para a rodajas e análises de PCB para reflectir a calidade dos buracos.

● Os buracos da proba de impedancia son buracos chapados para probar a impedancia do PCB.

● Os buracos de anticipación normalmente son buracos non placados para evitar que a placa estea situada cara atrás e adoita usarse na posición durante os procesos de moldura ou imaxe.

● Os buracos de ferramenta son xeralmente buracos non placados usados para procesos relacionados.

● Os buracos de remaches son buracos non incluídos para a fixación de remaches entre cada capa de material básico e folla de unión durante a laminación de placa multicapa. Hai que perforar a posición do remache durante a perforación para evitar que as burbullas permanezan nesa posición, o que podería causar rotura do taboleiro en procesos posteriores.

Escrito por Anke PCB

Tempo de publicación: 15-2023 de xuño