Produtos

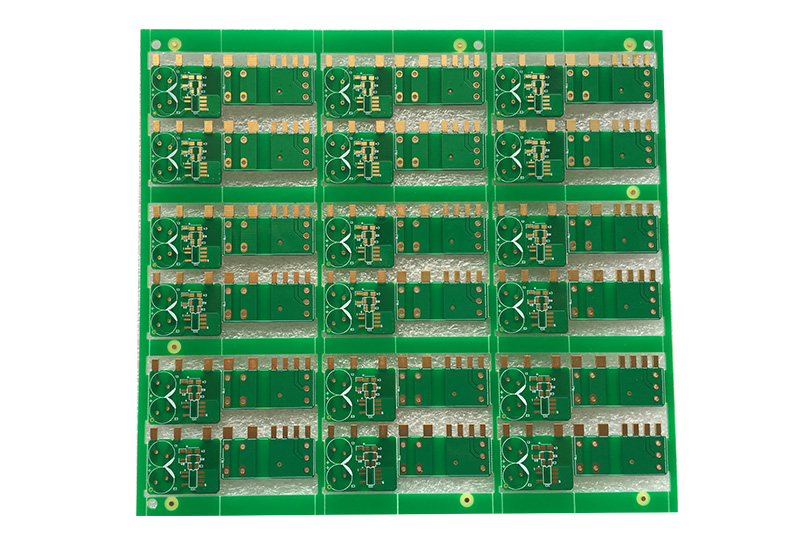

Plating Edge 6 capa PCB para o taboleiro principal IoT

| Capas | 6 capas |

| Grosor da placa | 1,60 mm |

| Material | FR4 TG170 |

| Grosor de cobre | 1/1/1/1/1/1 oz (35um) |

| Acabado superficial | Enig au grosor 0,05um; Ni grosor 3um |

| Min Hole (MM) | 0,203 mm cheo de resina |

| Ancho de liña min (mm) | 0,13 mm |

| Espazo de liña min (mm) | 0,13 mm |

| Máscara de soldadura | Verde |

| Cor de lenda | Branco |

| Procesamento mecánico | Valoración en V, fresado CNC (enrutamento) |

| Embalaxe | Bolsa antiestática |

| E-Test | Sonda ou dispositivo de voo |

| Estándar de aceptación | IPC-A-600H Clase 2 |

| Aplicación | Electrónica automotriz |

Material de produto

Como provedor de varias tecnoloxías de PCB, volumes, opcións de tempo de entrega, temos unha selección de materiais estándar cos que se pode cubrir un gran ancho de banda da variedade de tipos de PCB e que sempre están dispoñibles na casa.

Tamén se poden cumprir os requisitos para outros ou para materiais especiais, pero, dependendo dos requisitos exactos, pode ser necesaria ata uns 10 días hábiles para procurar o material.

Ponte en contacto connosco e discute as túas necesidades cun dos nosos equipos de vendas ou CAM.

Materiais estándar que se celebran en stock:

| Compoñentes | Grosor | Tolerancia | Tipo de tecido |

| Capas internas | 0,05 mm | +/- 10% | 106 |

| Capas internas | 0,10 mm | +/- 10% | 2116 |

| Capas internas | 0,13 mm | +/- 10% | 1504 |

| Capas internas | 0,15 mm | +/- 10% | 1501 |

| Capas internas | 0,20 mm | +/- 10% | 7628 |

| Capas internas | 0,25 mm | +/- 10% | 2 x 1504 |

| Capas internas | 0,30 mm | +/- 10% | 2 x 1501 |

| Capas internas | 0,36 mm | +/- 10% | 2 x 7628 |

| Capas internas | 0,41 mm | +/- 10% | 2 x 7628 |

| Capas internas | 0,51 mm | +/- 10% | 3 x 7628/2116 |

| Capas internas | 0,61 mm | +/- 10% | 3 x 7628 |

| Capas internas | 0,71 mm | +/- 10% | 4 x 7628 |

| Capas internas | 0,80 mm | +/- 10% | 4 x 7628/1080 |

| Capas internas | 1,0 mm | +/- 10% | 5 x7628/2116 |

| Capas internas | 1,2 mm | +/- 10% | 6 x7628/2116 |

| Capas internas | 1,55 mm | +/- 10% | 8 x7628 |

| Prepregs | 0,058 mm* | Depende da disposición | 106 |

| Prepregs | 0,084 mm* | Depende da disposición | 1080 |

| Prepregs | 0,112 mm* | Depende da disposición | 2116 |

| Prepregs | 0,205 mm* | Depende da disposición | 7628 |

Grosor de Cu para capas internas: estándar - 18 µm e 35 µm,

a petición de 70 µm, 105 µm e 140 µm

Tipo de material: FR4

TG: aprox. 150 ° C, 170 ° C, 180 ° C.

εr a 1 MHz: ≤5,4 (típico: 4,7) máis dispoñible a solicitude

Stackup

A configuración principal de 6 capas de pila será xeralmente a continuación:

· Arriba

· Interior

· Terra

· Poder

· Interior

· Inferior

Preguntas e respostas como probar a tracción da parede do burato e as especificacións relacionadas

Como probar a tracción da parede do burato e as especificacións relacionadas? O muro de buraco tira as causas e as solucións?

A proba de tirón de parede do burato aplicouse anteriormente para as pezas de buraco para cumprir os requisitos de montaxe. A proba xeral é soldar un fío na placa PCB a través de buracos e logo medir o valor de tirar polo medidor de tensión. De acordo coas experiencias, os valores xerais son moi altos, o que non fai case ningún problema na aplicación. As especificacións do produto varían segundo

A diferentes requisitos, recoméndase referirse ás especificacións relacionadas co IPC.

O problema de separación do muro do burato é o problema da mala adhesión, que normalmente causou dúas razóns comúns, primeiro é o agarre do pobre desmear (desmear) fai que a tensión non sexa suficiente. O outro é o proceso de chapa de cobre electroless ou directamente en ouro, por exemplo: o crecemento de pila grosa e voluminosa producirá unha mala adhesión. Por suposto, hai outros factores potenciais poden afectar este problema, sen embargo estes dous factores son os problemas máis comúns.

Hai dúas desvantaxes da separación da parede do burato, o primeiro, por suposto, é un ambiente de operación de proba demasiado duro ou estrito, dará como resultado que unha placa PCB non poida soportar o estrés físico para que estea separado. Se este problema é difícil de resolver, quizais teñas que cambiar o material laminado para satisfacer a mellora.

Se non é o problema anterior, débese principalmente á mala adhesión entre o cobre do burato e a parede do burato. Os posibles motivos desta parte inclúen un asunto insuficiente da parede do burato, o grosor excesivo do cobre químico e os defectos da interface causados polo mal tratamento do proceso de cobre químico. Todo é un motivo posible. Por suposto, se a calidade da perforación é deficiente, a variación da forma do muro do burato tamén pode causar tales problemas. En canto ao traballo máis básico para resolver estes problemas, debería ser primeiro confirmar a causa raíz e despois tratar a fonte da causa antes de que se poida resolver completamente.